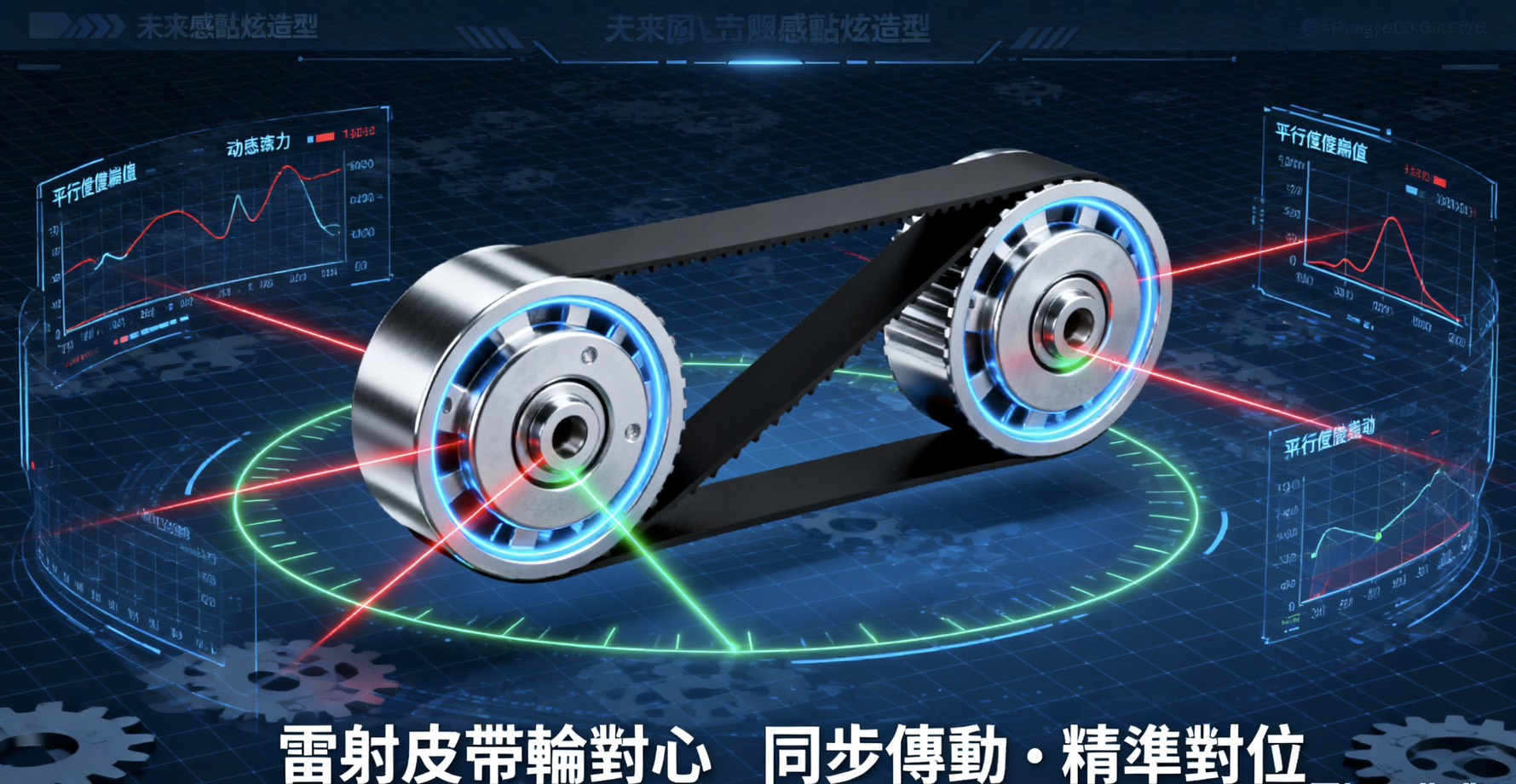

雷射皮帶輪對心

雷射皮帶輪對心(激光皮帶輪對中)是通過激光測量皮帶輪的平行度和共面性,減少皮帶磨損、異音及設備震動的操作,流程與軸對心類似但更側重「輪緣對齊」,具體步驟如下:

一、前期準備

1. 安全與清潔

◦ 設備停機斷電,移除皮帶(避免測量時皮帶擋住激光);清理兩個皮帶輪表面(油污、灰塵),確保輪緣平整無變形。

◦ 準備工具:激光皮帶輪對心儀(含兩個激光測頭、支架)、扳手(調整底腳)、墊片、卷尺(測皮帶輪中心距)。

2. 確認基準輪

◦ 確定「固定輪」(如泵的皮帶輪,不移動)和「調整輪」(如電機皮帶輪,重量較輕易移動);檢查皮帶輪安裝是否牢固(若輪子晃動,需先緊固軸端螺母)。

二、安裝激光測量部件

1. 固定測頭至皮帶輪

◦ 在兩個皮帶輪的側面(輪緣外側)分別安裝激光測頭(用磁座吸附或卡箍固定,確保測頭與輪面緊貼,無鬆動)。

◦ 調整測頭高度:使激光發射點對齊皮帶輪的「工作面中間」(即皮帶接觸的輪槽位置,避免因輪緣歪斜導致誤差)。

2. 儀器初始化

◦ 連接測頭與主機,開機後選擇「皮帶輪對心」模式,輸入皮帶輪直徑、中心距(兩輪軸之間的距離)等參數(部分儀器可自動識別)。

三、測量偏差數據

1. 旋轉輪子採樣

◦ 手動旋轉皮帶輪至「0°位置」(通常是頂部輪緣),按「採樣」記錄第一組數據;

◦ 旋轉輪子至180°(底部輪緣),再次採樣(皮帶輪對心只需2個角度,因主要關注平行偏差)。

◦ 儀器顯示偏差:包括「徑向偏移」(兩輪中心線是否平行,如左偏0.5mm)和「平面偏移」(兩輪是否在同一豎直面,如前輪高0.3mm)。

2. 判斷偏差類型

◦ 若激光點在接收器上左右偏移,說明「水平方向不平行」;上下偏移則是「垂直方向不平行」。

四、調整皮帶輪位置

1. 依據提示調整

◦ 儀器會計算調整量:例如「電機前端需向左移0.4mm,後端需墊高0.2mm」。

◦ 調整原則:移動「調整輪」所在設備(如電機),通過鬆緊底腳螺栓、增減墊片來矯正(水平方向直接推移,垂直方向靠墊片調高度)。

2. 注意調整順序

◦ 先調「垂直偏差」(墊片調高度,避免水平移動時影響垂直精度),再調「水平偏差」;調整後擰緊螺栓(力度均勻,防止輪子歪斜)。

五、復查與確認

1. 二次測量

◦ 調整後重新安裝測頭,旋轉輪子採樣,查看偏差是否達標(一般要求:兩輪邊緣偏移≤0.1mm,或皮帶運行時無明顯側磨)。

◦ 若偏差超標,重複調整(通常1-2次即可)。

2. 安裝皮帶試運行

◦ 對心合格後安裝皮帶,啟動設備運行1-2分鐘,觀察皮帶是否平穩運行(無跑偏、無異音),確認無問題後完成操作。

關鍵提示

• 測頭必須與皮帶輪緊貼(否則旋轉時測頭晃動,數據不准);

• 若皮帶輪有凹槽(V型槽),激光需對準槽的中間位置(避免輪緣磨損影響對齊);

• 最終以「皮帶運行狀態」為輔助判據(對心再好,皮帶鬆緊不當也會跑偏,需配合調整皮帶張力)。

按此流程操作,能有效避免因皮帶輪對心不良導致的皮帶斷裂、軸承過早損壞等問題。

一個普通的原因對於皮帶驅動機械無預期的停機是皮帶輪不對心,皮帶輪不對心會使皮帶及皮帶輪增加磨耗,同使會增加噪音及震動頻率,導致機械無預期停機,另一副作用震動增加會使軸承提早損壞,這同樣會導致無預期機械停機.。

傳統皮帶對心的方法

這些方法通常是目視結合直尺與或是一條長的繩 子,雖然快速完成,它們常常不精確。

雷射皮帶對心方法

使用雷射皮帶對心儀是快速與更精確比傳統方法,皮帶對心儀能使用於皮帶輪的面或皮帶輪的溝。

精確皮帶輪與皮帶對心能幫助:

- 增加軸承壽命。

- 增加機器運轉,效率與產能。

- 減少皮帶輪與皮帶磨損。

- 降低阻力及減少能源消耗。

- 降低噪音及震動。

- 減少機器更換零件的成本及停機損失。

皮帶輪對心儀,是一種用於精確對齊皮帶輪的設備。 它的作用是確保皮帶傳動系統中皮帶輪的中心線在同一直線上,避免因對中不良造成的皮帶磨損、噪音和能量損失。

皮帶輪對心儀通常包括以下幾個部分:

雷射發射器: 發射雷射光束,作為對心的基準線。

雷射接收器: 接收雷射光束,並顯示光束的位置,指示皮帶輪的對中情況。

支架或固定裝置: 用於將雷射發射器和接收器固定在皮帶輪上。

調整機構: 允許對雷射發射器和接收器進行微調,以便精確對準皮帶輪。

顯示器或指示器: 顯示雷射光束相對於基準線的位置,幫助操作人員判斷皮帶輪的對中情況。

皮帶輪對心儀的使用可以顯著提高皮帶傳動系統的效率和可靠性,減少維護成本。

主要優點:

提高傳動效率:

正確對中皮帶輪可以減少皮帶的滑動和磨損,提高能量傳輸效率。

減少維護成本:

正確對心可以延長皮帶和皮帶輪的使用壽命,減少更換頻率和維護成本。

降低噪音:

皮帶輪對中不良會產生額外的噪音,使用皮帶輪對心儀可以降低噪音水平。

提高設備可靠性:

正確的皮帶輪對心有助於確保設備的穩定運行,減少因皮帶傳動系統故障引起的停機時間。

總結來說,皮帶輪對心儀是確保皮帶傳動系統高效、可靠運轉的重要工具。